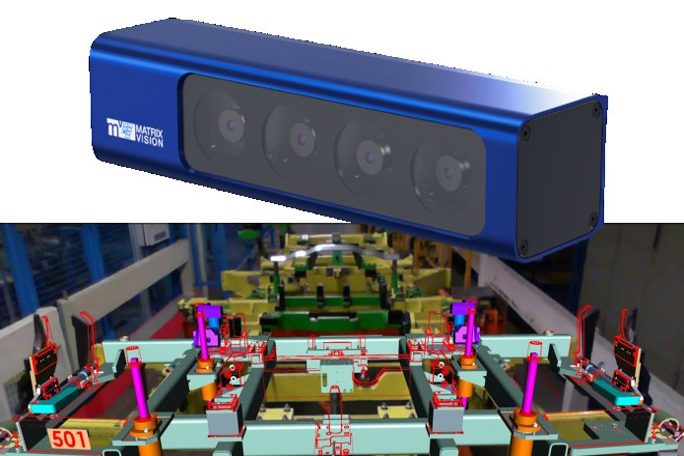

Modellbasierte Prüfverfahren mit 3D-Sensorik für flexible Produktionsprozesse

Im Zukunftsprojekt Industrie 4.0 bietet sich heute die Chance, über eine intelligente Steuerung und Vernetzung die Flexibilität, die Energie- und die Ressourceneffizienz von Produktionsprozessen auf eine neue Stufe zu heben. Elektronik und Sensorik, die zu den Stärken gerade auch kleiner und mittlerer Unternehmen in Deutschland zählen, spielen dabei eine Schlüsselrolle. Sie kommen bereits heute in der Qualitätssicherung zum Einsatz. Für die flexible Herstellung individualisierter Produkte sind jedoch neue Ansätze erforderlich, da etablierte Qualitätssicherungsmethoden auf gleichartige Produkte hin optimiert sind.

Ziel des Forschungsprojekts Scrutinize3D ist ein Prüfsystem, mit dem die Position und Ausrichtung von Einzelbauteilen während der Produktion überwacht werden können. Dies verringert Schäden beim Zusammenfügen und erlaubt im Fehler-fall ein Gegensteuern der Anlage. Verfolgt wird dabei ein modellbasierter Ansatz, bei dem Daten aus der Produktion mittels Kameras dreidimensional erfasst und mit den Konstruktionsdaten abgeglichen werden. Da diese in der Regel für alle Bauteile zur Verfügung stehen, kann auch bei häufig wechselnden und individualisierten Produk-ten eine zuverlässige Prüfung erfolgen. Kern der Arbeiten sind hochauflösende optische 3D-Sensoren, die sich automatisch konfigurieren und für die Vernetzung ausgelegt sind. Ihre Leistungsfähigkeit soll anhand von einzelnen Schritten in der Automobilproduktion nachgewiesen werden.

Das zu entwickelnde Prüfsystem ermöglicht eine automatisierte Herstellung individualisierter Produkte in kleinen Stückzahlen und kann so wesentlich zur Flexibilisierung der Produktion in der Automobilindustrie und darüber hinaus beitragen.