Korrosionsresistente Aufbau- und Verbindungstechnik für Leistungselektronik

KMU bilden eine tragende Säule der deutschen Wirtschaft. Sie sind oft hochspezialisiert, wichtige Partner in Innovations- und Wertschöpfungsketten und Treiber des technischen Fortschritts. KMU-getriebene Innovationen im Bereich der Elektroniksysteme tragen dazu bei, dass Deutschland seine Wettbewerbsfähigkeit als Produktions- und Entwicklungsstandort in den Anwenderbranchen elektronischer Systeme stärkt.

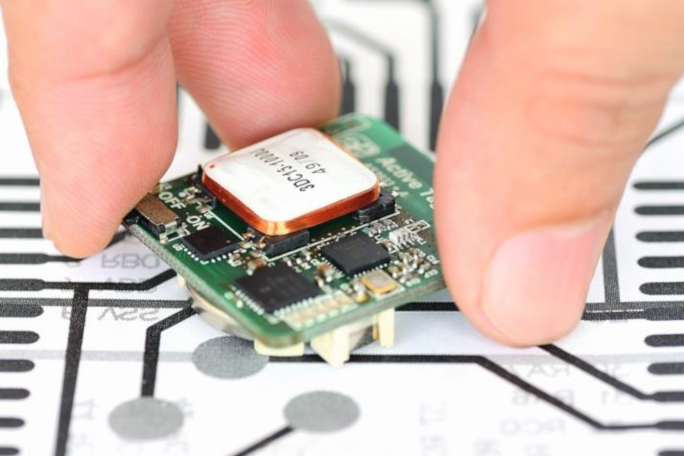

Größere elektrisch betriebene Systeme wie Elektrofahrzeuge, medizinische Großgeräte und Aufzüge benötigen im Betrieb eine hohe elektrische Leistung. Diese wird durch direkt-wassergekühlte Leistungsmodule bereitgestellt. Der Kühlkreislauf beinhaltet nach aktuellem Stand der Technik sowohl Komponenten aus Aluminium als auch aus Kupfer, was eine langsame Korrosion des Aluminiumkörpers nach sich zieht. Das Vorhaben zielt auf eine Steigerung der Lebensdauer der Leistungsmodule ab, indem der kupferne Kühlkörper durch Aluminium oder Edelstahl ersetzt wird. Um dennoch eine kosteneffiziente Herstellung und damit breite Einsetzbarkeit zu ermöglichen, wird eine additive All-in-One-Sintertechnologie erforscht. Dabei werden Halbleiterchip, Keramiksubstrat, Kühler und eventuelle Anschlusskontakte in nur einem Prozessschritt gesintert. Die neuartigen, additiv gefertigten Kühlkörper besitzen komplexe Innenstrukturen, welche eine sehr hohe Kühlleistung ermöglichen und von beiden Seiten mit Leistungsmodulen bestückt werden können.

Die neuen Design- und Fertigungskonzepte der Mikrokühler führen zu einer Verbesserung der Kühlleistung. Die Möglichkeit, diese in einem Schritt mit allen Komponenten aufzubauen, reduziert Zeit und Kosten in der Produktion, wodurch die beteiligten Unternehmen und der Standort Deutschland profitieren. Darüber hinaus erhöht die Substitution von Kupfer als Werkstoff für die Mikrokühler die Lebensdauer direkt-wassergekühlter Leistungsmodule und führt damit auch zu einem nachhaltigeren Umgang mit Ressourcen.